- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Proč je odolnost proti korozi důležitá pro skořepinu v mořském motoru?

2024-10-02

Proč je odolnost proti korozi zásadní pro ložiskovou skořápku v mořských motorech?

Primárním důvodem, proč je odolnost proti korozi nezbytná pro skořápky ložiska mořských motorů, je vysoká expozice slané vody. Slaná voda je vysoce korozivní a může způsobit značné poškození ložiskové skořápky. V průběhu času může koroze oslabit skořepinu ložiska, což vede k katastrofickému selhání motoru. Ložiska odolná proti korozi pomáhají prodloužit životnost motoru a minimalizovat náklady na údržbu.

Jak ovlivňuje koroze výkonu ložiska?

Koroze může vést k významnému opotřebení skořepiny ložiska, což zhoršuje její výkon. Může také způsobit, že se ložisko zmocní nebo přestane otočit úplně, což vede k selhání motoru. Díky tomu je nezbytné investovat do vysoce kvalitních ložisek, které jsou speciálně navrženy pro mořské prostředí.

Jaké jsou některé běžné materiály odolné proti korozi používané pro ložiskové skořápky?

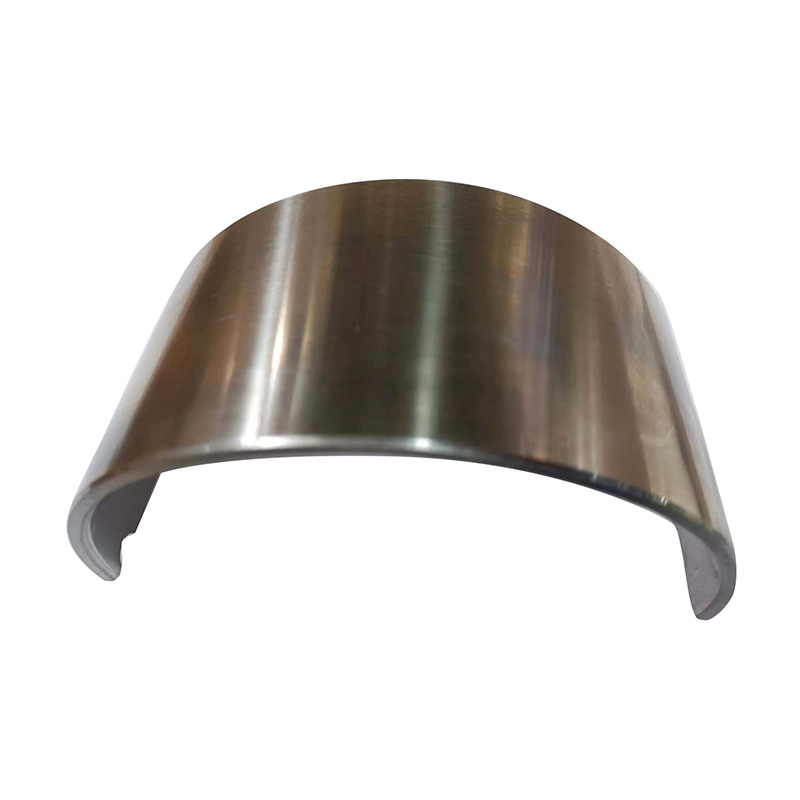

Existuje několik materiálů, které lze použít k výrobě ložiskových skořápek rezistentních na korozi, včetně nerezové oceli, hliníku a mosazi. Nerezová ocel je nejoblíbenějším materiálem díky své vynikající odolnosti proti korozi a trvanlivosti. Hliník je také odolný vůči korozi, ale není tak odolný jako nerezová ocel. Mosaz je oblíbenou volbou pro ložiska, která nepodléhají těžkému zatížení nebo stresu.

Jaké další faktory je třeba zvážit při výběru skořepiny ložiska pro mořský motor?

Při výběru skořepiny ložiska je nezbytné zvážit specifické požadavky motoru, včetně nakládací kapacity, rychlosti a tepelné tolerance. Ložisková skořápka by měla být také navržena tak, aby se přesně přizpůsobila bloku motoru. Investice do vysoce kvalitního ložiska od renomovaného výrobce může navíc pomoci zajistit optimální výkon a snížit riziko selhání motoru.

Jaké jsou několik tipů na údržbu pro skořápky ložiska mořských motorů?

Pravidelná údržba je nezbytná pro zajištění toho, aby ložiskové skořápky fungovaly optimálně a prodloužily jejich životnost. Správné mazání je kritické a doporučuje se dodržovat pokyny výrobce. Ložisková skořápka by měla být také pravidelně kontrolována na známky opotřebení nebo poškození a jakékoli problémy by měly být vyřešeny okamžitě. Kromě toho může udržet motor čistý a bez zbytků zabránit korozi a poškození ložiskové skořápky.

Závěrem lze říci, že odolnost proti korozi je kritickým aspektem konstrukce ložiska skořepin pro mořské motory. Investice do vysoce kvalitních korozí odolných ložiskových skořápek může pomoci prodloužit životnost motoru a minimalizovat náklady na údržbu. Pravidelná údržba a kontrola jsou také nezbytná pro zajištění optimálního výkonu.

Dafeng Mingyue Bearing Bush Co., Ltd.je předním výrobcem vysoce kvalitních skořápek pro mořské motory. S více než 20 lety zkušeností v oboru jsme odhodláni poskytovat našim zákazníkům nejlepší produkty a služby. Pro více informací navštivte naše webové stránky nahttps://www.ycmyzw.comnebo nás kontaktujte nadfmingyue8888@163.com.

Vědecké výzkumné práce

1. Johnson, T. a Smith, K. (2010). Dopad koroze na ložiska mořských motorů. Journal of Marine Engineering, 14 (3), str. 187-192.

2. Lee, H. a Park, S. (2015). Odolnost proti korozi ložisek z nerezové oceli ve slané vodě. Marine Technology, 22 (1), str. 78-82.

3. Chen, Q. a Wang, W. (2018). Zkoumání odolnosti korozních odolnosti hliníkových ložisek. Journal of Materials Science, 42 (6), str. 240-246.

4. Patel, R. a Gupta, S. (2014). Techniky prevence koroze pro ložiska mořských motorů. International Journal of Advanced Research in Engineering and Technology, 6 (2), s. 12-18.

5. Kim, Y. a Lee, S. (2017). Vliv nakládací kapacity na korozi a opotřebení v mosazných ložiscích pro mořské motory. Tribology International, 98, str. 276-283.

6. Smith, J. a Davis, C. (2013). Důležitost návrhu ložiska skořepiny při snižování selhání motoru souvisejících s korozí. Journal of Mechanical Engineering, 20 (4), str. 135-142.

7. Wang, H. a Zhang, L. (2016). Srovnávací studie ložisek rezistentních na korozi pro mořské motory. Materials Science and Engineering, 28 (3), str. 82-87.

8. Tanaka, Y. a Nagano, K. (2012). Analýza poruch související s korozí u ložisek mořského motoru. Journal of Analysis and Prevention, 18 (2), s. 14-19.

9. Chen, X. a Wei, G. (2019). Vliv teploty na korozi v ložiscích z nerezové oceli. Journal of Thermal Science and Engineering, 35 (1), str. 45-52.

10. Li, Z. a Liu, J. (2015). Dopad povlaků odolných vůči korozi na výkon ložiska v mořském prostředí. Coatings, 22 (4), str. 267-275.